Deposition Research

Mastering the Interface.

CVD, PVD(Sputter, E-beam) 공정을 통한 박막 제어 및 최적화.

CVD

Thermal Chemical Vapor Deposition

Carbon Microcoil Growth

Sputtering

RF Magnetron Sputtering

Phosphor & Semiconductor Films

E-beam Evaporator

Multi-layer MIM Structures

Metal Thin Film Deposition

P-ALD

Powder Atomic Layer Deposition

Al₂O₃ Protective Coating

E-beam Evaporator

Objective

전자빔 증착(E-beam Evaporation)을 통해 Metal-Insulator-Metal (MIM) 다층 구조를 정밀 제어하고, 색 조절 가능한 열관리 유리 제작을 위한 초기 박막 설계 및 증착 공정 최적화.

Multi-layer Thin Film Deposition (MIM Structure)

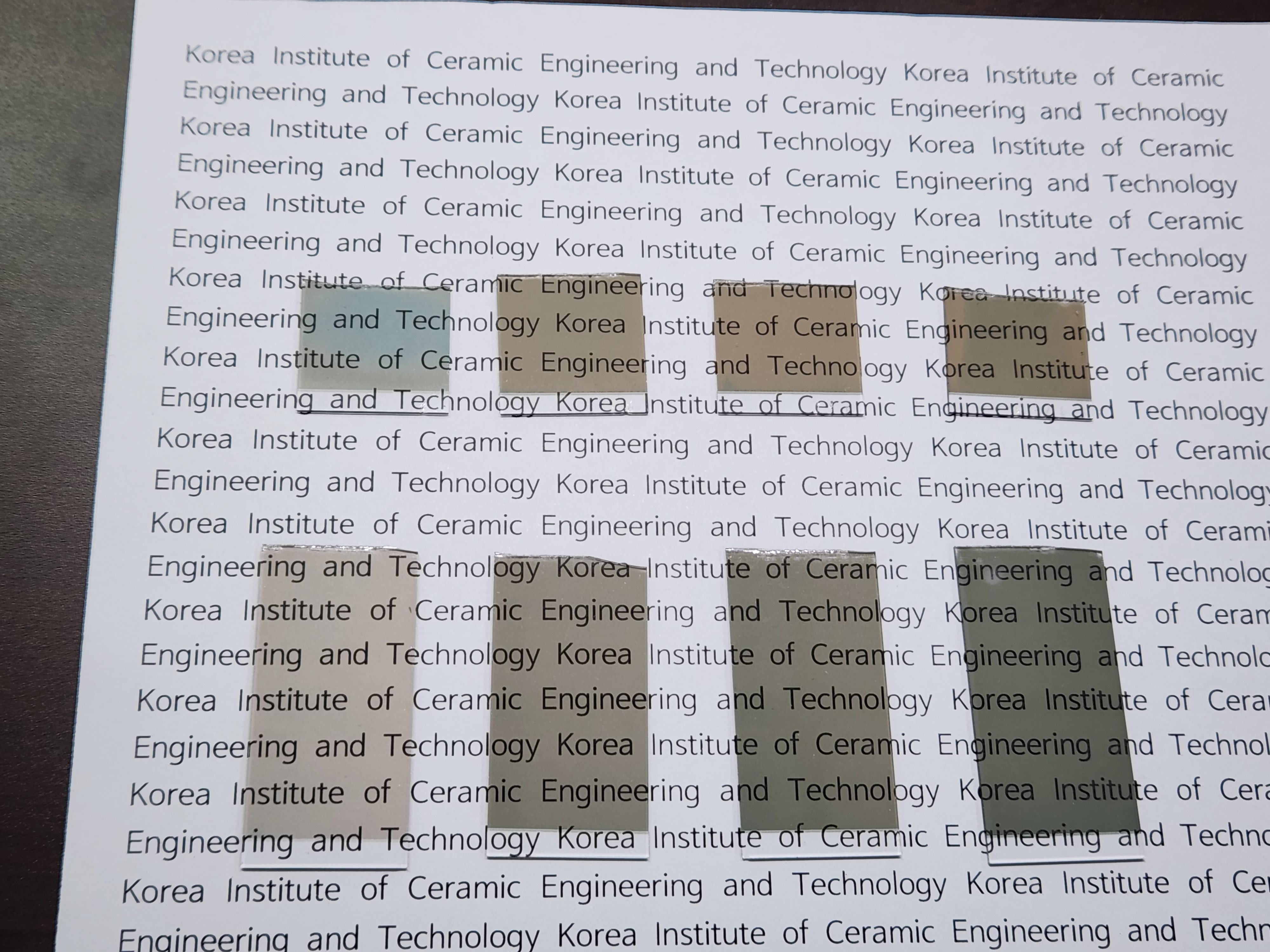

Ag–TiO₂–Ag Cavity Structure

- Layer Configuration: Glass / 하부 Ag (3~20 nm) / TiO₂ (50~150 nm) / 상부 Ag (3~20 nm) 순차 증착

- Thickness Control: QCM 센서를 통한 실시간 모니터링, 3~20 nm 범위 정밀 제어

- Deposition Rate: Ag 0.1~0.3 Å/s, TiO₂ 0.5~1.0 Å/s로 속도 제어하여 균일한 박막 형성

- Vacuum Management: Base pressure 1×10⁻⁶ Torr 이하 유지, 금속 박막 순도 확보

Large-area Uniformity & Reproducibility

- Substrate Temperature RT~150°C 제어, 2-inch 이상 기판에서 두께 편차 <5% 달성

- 반복 실험을 통한 증착 재현성 확보

Annealing for Nanostructure Formation

- 400~1000°C 어닐링을 통한 Ag 나노입자 형성, 초기 필름 품질이 후속 나노구조에 직접 영향

Complex Metal Structure & Troubleshooting

Ti–Ag–Cu Multi-layer System

- Ti (접합층) / Ag / Cu 복합 구조 증착, 600~900°C 어닐링 후 Ag-Cu 계면 확산 분석

Equipment Troubleshooting

- Problem: Emission current 인가 시 고전압 drop (7.6 kV → 6.x kV) 발생

- Solution: Beam deflection 진단 후 에미터 어셈블리 교체, 제조사 협업으로 정상화

🚀 Impact

✓ MIM 다층 구조 정밀 증착 및 3~20 nm급 두께 제어

✓ 대면적 균일 증착 및 공정 재현성 확보

✓ 장비 트러블슈팅 및 실시간 문제 해결 능력

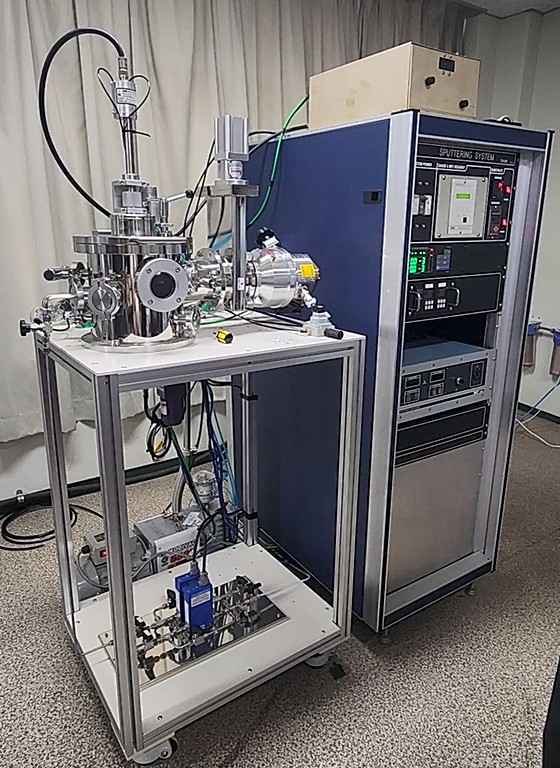

RF Magnetron Sputtering

Phosphor & Semiconductor Thin Film Deposition

Phosphor Sputtering

Objective

자체 제작한 CaNb₂O₆:Tb³⁺ 세라믹 타겟을 사용하여 산화물 형광체 박막을 RF 마그네트론 스퍼터링으로 증착. 공정 파라미터 최적화를 통해 고품질 녹색 발광 박막 확보.

RF Sputtering Process

- RF Power & Rate: 40 W, 증착 속도 제어를 통한 균일한 박막 형성

- Substrate Temperature: 300°C 증착, 후속 700~1000°C 어닐링 시 결정성 향상

- Working Pressure: 30 mTorr, Ar 가스 40 sccm 공급

- Film Thickness: 450~510 nm (증착 시간 30분)

- Post-annealing: 700~1000°C 열처리 후 Tb³⁺ 녹색 발광(546 nm) 강도 최대 11.8배 증가

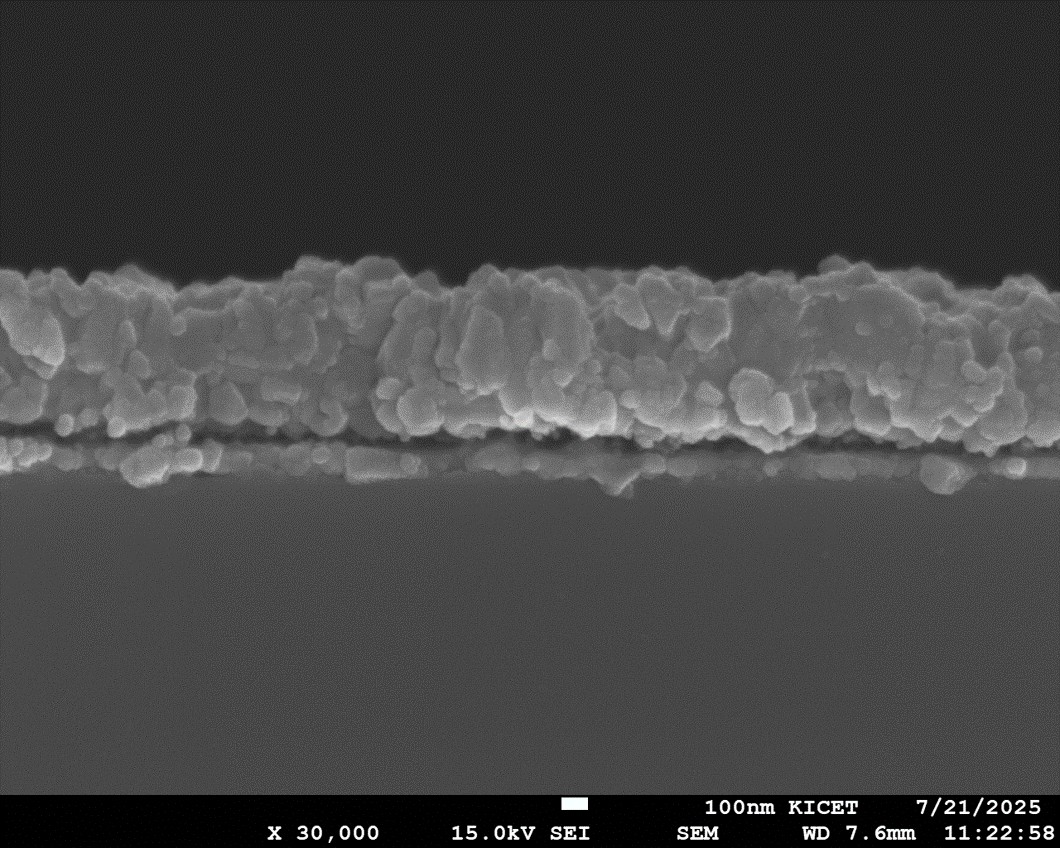

Film Characterization

- XRD: CaNb₂O₆ 단일 상 형성, 결정 입자 크기 19~23 nm

- SEM: 40~90 nm 조약돌 형상, 수직 기둥 구조

- PL: 251 nm 여기 시 546 nm 녹색 발광, ⁵D₄ → ⁷F₅ 자기 쌍극자 전이

🚀 Impact

✓ RF 스퍼터링 공정 최적화 (파워, 온도, 압력 제어)

✓ 타겟 제작부터 박막 증착, 후처리까지 전 공정 수행

✓ 녹색 발광 형광체 박막 특성 제어 및 학회 발표·논문 게재

Semiconductor Sputtering

Objective

RF 마그네트론 스퍼터링을 활용한 저온 반도체 박막 성장 및 TSV 접합층 증착 수행. 공정 파라미터 최적화를 통한 박막 품질 향상 및 3D 집적 공정 기술 습득.

Low-Temperature GaN Growth (Team Project)

- Process: <400°C 저온 조건에서 RF 스퍼터링을 통한 GaN 박막 성장

- Optimization: N₂/Ar 가스 비율 및 RF 파워 최적화, XRD를 통한 hexagonal GaN 상 확인

TSV Bonding Layer (Individual Project)

- Multi-layer Stack: Cu, Ti, TiN 다층 금속 접합층 순차 증착

- Step Coverage: TSV 구조에서 기판 각도, 공정 압력, RF 파워 조절을 통한 conformal coating 향상

- Adhesion: 접합층 두께 최적화 및 기판 전처리를 통한 계면 밀착력 확보

- Characterization: XRD, SEM, AFM을 통한 결정성, step coverage, 표면 거칠기 평가

🚀 Impact

✓ 저온 반도체 박막 성장 및 다층 금속 증착 경험

✓ TSV 공정 최적화를 통한 3D 집적 공정 이해

✓ 팀 협업 및 개인 프로젝트 수행, 공정 파라미터 최적화 능력

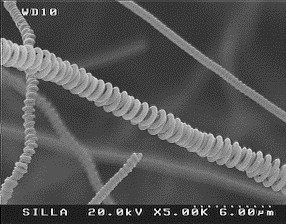

Chemical Vapor Deposition (CVD)

2022 - 2023 | Silla Univ

Objective

Thermal CVD를 통해 Carbon Microcoil(CMC) 성장 메커니즘 규명 및 C₂H₂/SF₆ 조성 제어를 통한 고품질 CMC 합성 조건 확립.

Process Optimization (80+ Experiments)

- Gas Control: C₂H₂ 500 sccm 고정, SF₆ 5-60 sccm 가변, 650°C, 100 Torr, Ni catalyst 사용

- SF₆ Injection Time: 5/15/30/45/60 min 스크리닝 → 45 min 최적 (균일한 CMC 형성)

- Total Deposition Time: 45-120 min 비교 → 장시간 증착 시 over-growth로 품질 저하 확인

- C₂H₂:SF₆ Ratio: 33% 고정 조건에서 morphology 최적화

Growth Mechanism (4-Stage Model)

FESEM 분석을 통해 4단계 성장 메커니즘 규명: (1) 가느다란 CMC 초기 발생 → (2) 굵은 CMC 형성 → (3) Carbon lump 표면 형성 → (4) 새로운 CMC 재성장

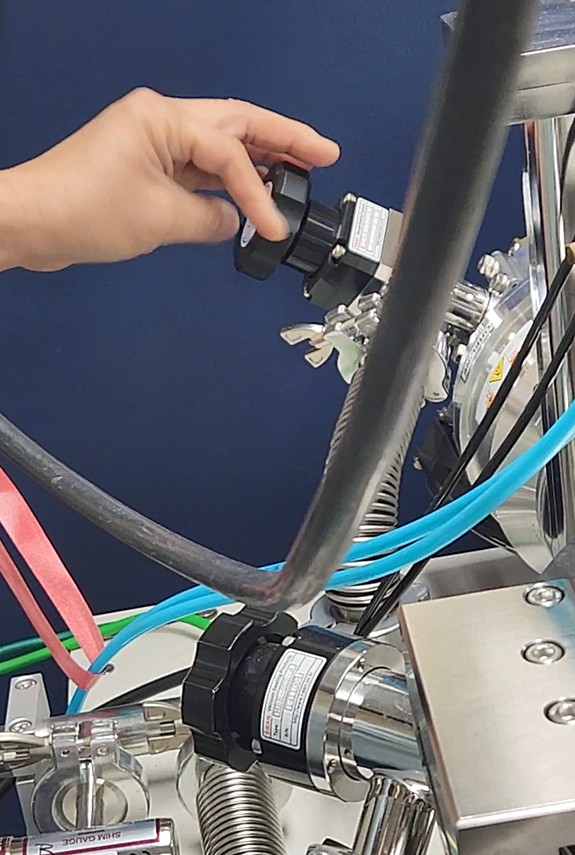

Process Control

- Pressure Stability: 초기 진공 설정 및 101 Torr 이하 유지

- MFC Calibration: SF₆ ON/OFF cycling 실험, MFC 제어 정밀도 개선

- Reproducibility: 온도/습도/배기 밸브가 결과에 미치는 영향 분석

- Quantitative Analysis: 생성물 무게 측정(ΔWeight)을 통한 growth rate 정량화

🚀 Impact

✓ 80+ 실험을 통한 CVD 공정 매트릭스 설계 및 최적화

✓ Deposition-etching 경쟁 관계 규명 및 성장 메커니즘 모델링

✓ 공정 재현성 확보를 위한 장비 엔지니어 수준의 관리 경험

Powder ALD (P-ALD)

Project Overview

유동층 반응기(Fluidized-bed Reactor)를 이용한 Powder ALD 공정에 협업 참여. 페로브스카이트 분말 표면에 Al₂O₃ 보호막을 원자층 단위로 코팅하여 대기 안정성 개선.

- Process Understanding: Fluidized-bed ALD 공정 원리 및 solvent-free 코팅 메커니즘 분석

- Collaboration Role: 코팅된 분말의 특성 평가 및 데이터 분석 지원

🚀 Impact

✓ Powder ALD 공정 및 원자층 코팅 메커니즘 경험

✓ 협업을 통한 첨단 ALD 공정 참여